最近土耳其的可汗战斗机生意红火,已经签了100多亿美元的意向订单,让大家对这种“土造”五代机吃惊不已,因为五代能够搞的就是中美两家,俄罗斯都不算,欧洲是一直在扯皮;

从工业基础来看,土耳其的工业与经济实力难以支撑五代机的独立研发,因此采取了外包设计的模式+吸引投资,承接方为英国BAE 系统公司。尽管欧洲工业目前整体呈衰退态势,但基础生产能力仍在,因此 “可汗” 的许多零部件由欧洲各地工厂代工生产。例如,飞机所需的大量薄壁件、主梁等承力结构,需依赖五轴数控加工中心制造,而电子设备则完全依赖进口。

作为北约成员国,土耳其在采购及委托代工方面相对便利,但欧洲工业当前效率低下—— 从各地生产的零件运输至土耳其进行装配,不仅耗时较长,更难以确保装配精度。

#隐身战斗机的装配绝非简单的零件拼接,而是在“毫米级甚至微米级” 精度要求下,平衡隐身性能、结构强度与气动效率的系统工程。为便于理解,我们结合F35具体案例,剖析其核心难点:

#隐身战斗机精密装配和校验是学问很深,本文只是说一个皮毛!资料来源于网络,仅供大家参考!

为了让大家更好理解隐身战斗机精密装配与校准,先来来看看这几个实际案例。

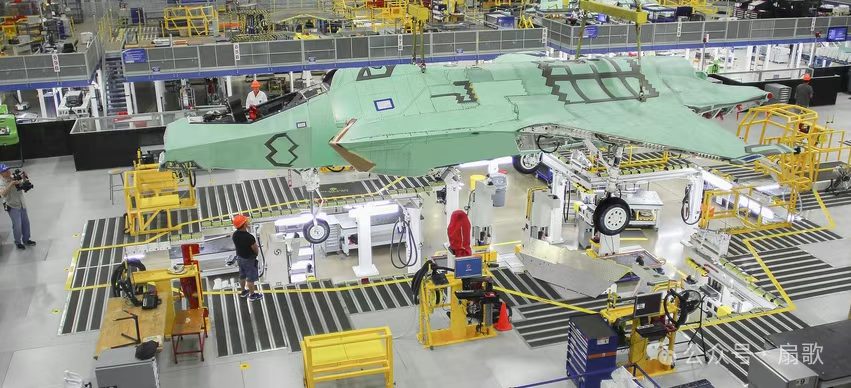

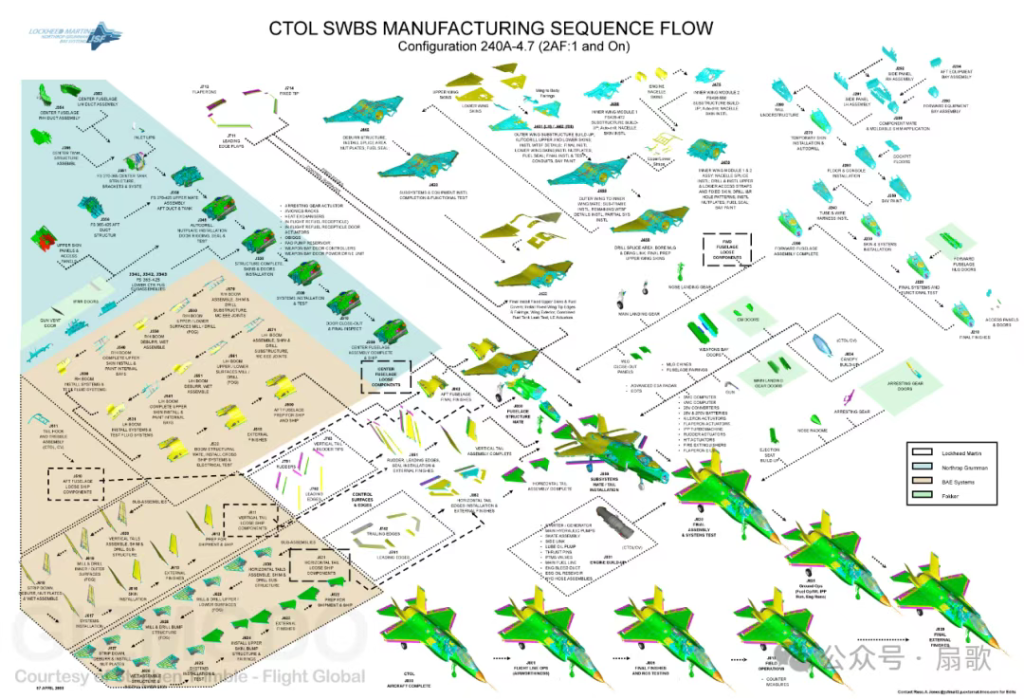

以F-35 的装配流程为例:其前机身、中央机身、外翼和后机身分别由不同公司制造,最终在三个总装厂完成装配。在实际操作中,曾发现机身蒙皮拼接处的铆钉头存在轻微突出 —— 技术人员发现后,先通过高精度三坐标测量仪全面测量所有铆钉头高度,标记出超出标准 1 毫米的铆钉,再用高级研磨工具在不损伤蒙皮的前提下小心磨平。即便仅 1 毫米的突出,也会成为雷达波的强反射源 —— 隐身战机的表面需尽可能平滑,任何凸起都会显著影响隐身效果。

误差的产生

零件制造的固有误差:哪怕是五轴加工中心生产的零件,也会有“微米级偏差”。比如机翼蒙皮的曲面加工,设计曲率半径是3米,实际加工后可能是3.0003 米,这个 0.3 毫米的误差看似微小,但多块蒙皮拼接时就会累积成 “台阶”。更麻烦的是复合材料构件,如果铺层角度偏差1 度,就会导致零件刚度变化,装配时难以与金属骨架贴合

超精密部件对接:隐身战机的机身、机翼、垂尾等大部件,都是由不同工厂甚至不同国家生产的,比如F-35 的前机身由外包制造,机翼由国外公司生产,最后在工厂总装。这些部件运输过程中可能产生微小变形(比如机翼在自重下会下垂0.5 毫米),装配时必须 “矫正” 回来。技术人员用激光跟踪仪测量每个基准孔的坐标,偏差超过 0.03 毫米就得用柔性工装的千分尺级支撑点微调。更麻烦的是曲面对接,比如机翼与机身的过渡区域是复杂的 “S 形”,接缝处的间隙要小于 0.1 毫米,阶差控制在 0.05 毫米内 —— 就像把两块曲面玻璃拼得严丝合缝,哪怕有根头发丝厚度的偏差,都会形成雷达波反射。

曾有案例显示:某批次机翼与机身对接处的阶差超出0.02误差毫米,导致整批飞机需要返工调整,这也说明隐身战机不能采用那种简单粗暴的组装,会对性能产生重大影响。这也说明了隐身战斗机造价为什么高的,维护又特别麻烦的原因。

材料特性带来的“不确定性”:F35大量用钛合金和复合材料,但这两种材料完全不同。钛合金受热会膨胀(温度每变化1℃,1 米长的零件会伸缩 0.012 毫米),而碳纤维复合材料几乎不随温度变形。装配时如果环境温度波动超过 ±1℃,两种材料的连接部位就可能产生应力,时间长了会开裂。

例如,若用钛合金螺栓连接复合材料翼梁,在20℃室温下装配达标,当温度升至 30℃时,螺栓就会松动 0.02 毫米。这意味着装配车间必须保持恒温恒湿,甚至工人呼吸产生的水汽都需通过新风系统及时排出,以防冷凝水影响测量精度。

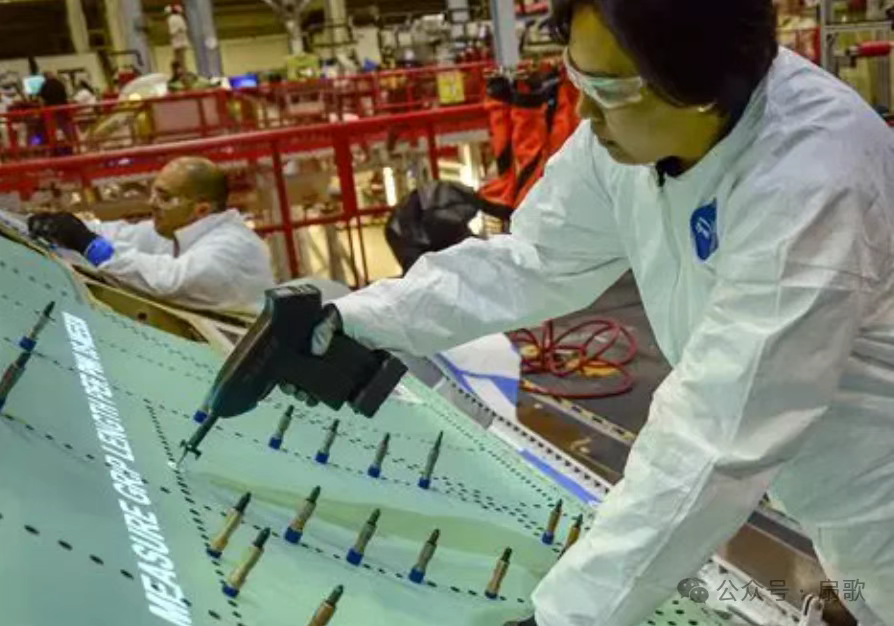

“无反射” 细节处理 :传统战机的铆钉、螺栓是明显的雷达反射源,而隐身战机需将这些“反射点” 消除。例如蒙皮拼接使用的 “沉头铆钉”,其钉头必须与蒙皮表面完全平齐。安装时,先由自动化钻铆机打出带锥度的孔,再用专用工具将铆钉 “压入”—— 力道过大易使蒙皮凹陷,力道不足则铆钉松动。

更处理的是舱门与机身的配合:例如弹舱门关闭后,四周缝隙需均匀控制在极小范围,既要避免漏风(影响气动性能),又要防止摩擦(产生振动噪声)。F-35 的工程师会在舱门边缘粘贴 0.1 毫米厚的镍合金薄片,通过激光焊接固定,相当于给缝隙加了 “隐形密封条”。但焊接时的热变形可能导致薄片翘曲 0.05 毫米,因此需重新打磨调整。

动态性能与静态装配的矛盾:战机在超音速飞行时,蒙皮会因气动加热膨胀(如机头温度可达120℃),而地面装配是在常温下进行的。这要求装配时预留 “热补偿量”:例如机翼前缘的蒙皮在地面装配时故意 “缩短” 0.3 毫米,确保飞行时受热伸长后刚好达到设计尺寸。但补偿量的计算极为复杂 —— 不同飞行速度、高度对应的温度不同,膨胀量也不同。F-22 在试飞中曾发现,机翼与机身的接缝在马赫数 1.5 时会出现 0.1 毫米的缝隙,最终通过在连接部位加装钛合金弹性垫片,才解决了这一动态匹配问题。

多系统协同装配:隐身战机内部塞满了管线、电缆、传感器,这些“看不见的零件” 会影响外部结构的精度。比如F35机身油箱的输油管道要从机翼穿过去,管道的固定支架如果突出0.5 毫米,就会顶得蒙皮向外鼓起 0.03 毫米,形成雷达反射点。装配时得先装 “内骨骼”(结构件),再布管线,最后装蒙皮,每一步都要检测否有干涉。更麻烦的是航电系统的天线,比如有源相控阵雷达的阵面,安装角度偏差0.1 度就会导致探测范围偏移 1 公里。这要求雷达与机头蒙皮的相对位置精度控制在 0.05 毫米内https://wxa.wxs.qq.com/tmpl/mp/base_tmpl.html

误差的叠加问题:F-35 航电系统的电缆束若布置过紧,会对机身框架产生 0.5 牛的拉力,足以使蒙皮产生 0.01 毫米的凸起;燃油管道的刚性支架与结构件装配时,若存在 0.1 毫米的错位,飞行时的振动会使误差逐渐放大;液压管路在地面装配时处于 “无压状态”,升空后压力可达 21MPa,管路膨胀可能顶推蒙皮,产生 0.05 毫米的动态偏差。

这些误差源看似独立,实则相互叠加。例如零件制造误差、温度变形误差与工装定位误差的累积,可能使原本合格的接缝突然超标。因此,隐身战机装配需遵循“全流程误差补偿” 原则 —— 不仅要控制每个环节的误差,还需通过数字仿真预判误差,提前预留修正量。

隐身战机的装配难点,材料会变形、温度会变化、零件会有误差,都需要经验和技术手段把这些变量控制在“不影响隐身性能” 的范围内。

整机校准

在整机校准环节,F35完成基本装配后,需在专门的微波暗室中进行隐身性能验证与校准。微波暗室的墙壁布满吸波材料,可排除外界干扰。测试时,技术人员通过周围架设的多频段雷达天线从不同角度照射F35,分析反射信号。曾有一次测试中,发现F35机头下方某区域出现异常强反射信号,排查后发现是内部一根固定设备的管线位置偏差,导致外部蒙皮产生极细微变形。技术人员拆除蒙皮调整管线后,需再次进入暗室测试,直到反射信号降至设计值以下才算完成校准

总结

“可汗”战斗机,外形僵硬,光顺性能很差,有种用斧子砍出来的感觉,在其他五代战斗机上都是看不到的,就是因为制造工艺,装配不行妥协的产物,所以作者认为这就是一个拼凑的模型机,如果想实现稳定量产与性能达标,至少还要扔下去几百亿美元,然后迭代至少三个型号,花上10年以上时间才有可能,所以现在开始不择手段“搞钱”,虽然说“能花钱解决的问题都不是问题”,但隐身战斗机真不是单单靠钱就能抡出来的,虽然全数字设计和加工技术普及,高端战斗机门槛降低,但这种“土造”做法,在缺乏足够技术,物质和人员的基本条件下,最后烂尾可能性非常大!

往期阅读链接

1、本文只代表作者个人观点,不代表星火智库立场,仅供大家学习参考; 2、如若转载,请注明出处:https://www.xinghuozhiku.com/521753.html